Cómo integrar un Scada con una base de datos para la gestión de recetas industriales

Rubén Palomino

Hoy día el mercado necesita procesos de producción con unos estándares de calidad muy elevados.

Con la globalización ha aumentado la competencia y quien sea capaz de fabricar productos de calidad de forma eficiente tendrá ventaja sobre todos sus competidores.

Fabricar mejor y con menos coste.

Sin olvidar que los procesos productivos deben de ser versátiles, y tener capacidad de adaptar su producción a la demanda del mercado.

Adaptarse a las tendencias cambiantes del mercado.

Y es en estas facetas en las que un Scada y su capacidad para conectar las instalaciones industriales con las Bases de Datos les hace la herramienta más poderosa con la que las industrias pueden contar.

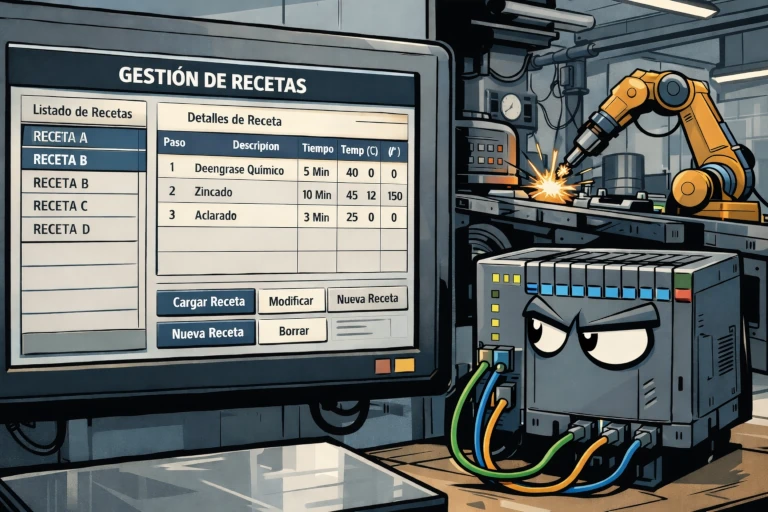

Cómo integrar un Scada con una base de datos para la gestión de recetas industriales.

RECETAS EN EL ENTORNO INDUSTRIAL

Las recetas, al igual que su homónimo en cocina es un listado de instrucciones para realizar procesos. Estas instrucciones incluyen desde los tiempos hasta las condiciones en las que hay que desarrollar dicho proceso(Temperatura, etc).

Una receta típica de un proceso industrial de zincado de varillas podría definirse, por ejemplo, de la siguiente forma:

| PASO | DESCRIPCIÓN BAÑO | Tiempo | Temp (ºC) | V | A | Escurrido (s) |

|---|---|---|---|---|---|---|

| 1 | Desengrase químico | 5 min | 40 | 0 | 0 | 40 |

| 2 | Desengrase electrolítico | 8 min | 40 | 5 | 0 | 38 |

| 3 | Aclarado sucio | 2 min | 25 | 0 | 0 | 20 |

| 4 | Aclarado limpio | 4 min | 25 | 0 | 0 | 20 |

| 5 | Decapado | 1 min | 40 | 0 | 0 | 60 |

| 6 | Aclarado Del Decapado | 2 min | 25 | 0 | 0 | 30 |

| 7 | Zincado | 10 min | 45 | 0 | 150 | 80 |

| 8 | Aclarado 1 Del Zincado | 3 min | 25 | 0 | 0 | 25 |

| 9 | Aclarado 2 Del Zincado | 1 min | 25 | 0 | 0 | 25 |

| 10 | pasivado | 10 s | 25 | 0 | 0 | 50 |

| 11 | Aclarado final | 1 min | 25 | 0 | 0 | 50 |

Una receta industrial no es más que un conjunto estructurado de fases y parámetros de proceso que el sistema de control ejecuta de forma repetible.

TRABAJAR CON RECETAS

Una vez definida la receta, esta debe estar implementada en el PLC. El programa del PLC debe tener la capacidad de ejecutar de forma repetida estas pautas.

El concepto de repetibilidad aquí es muy importante. Podemos definirlo como La capacidad de realizar un proceso repetidamente manteniéndose en unos márgenes de tolerancia mínimos

No se trata de hacer el proceso se trata de realizarlo siempre igual

¿Que aporta el uso de recetas que no aportan otros sistemas de producción?

Aporta diferenciación en el proceso, puedes realizar varios productos con un acabado distinto. Utilizar el mismo proceso con diferentes parámetros abarcar diferentes productos.

En un sistema de fabricación de filtros, unos filtros necesitan que la temperatura de soldadura no supere los 85ºC, pero para otro modelo de la gama es necesario aumentar la temperatura hasta los 95ºC. Realizar esto con recetas es tan sencillo como seleccionar para cada modelo una receta distinta.

¿Cual es la alternativa a no utilizar recetas?

La alternativa es cambiar uno a uno los parámetros de la máquina cada vez que se cambia de referencia. A veces esto implica errores de inserción de parámetros.

Las recetas mitigan los errores humanos en la instalación.

RECETAS EN EL PLC O EN EL Scada

La gran pregunta sigue siendo si las recetas deben estar en el PLC o en el Scada.

Para responder a la pregunta vamos a plantear que implica gestionarlas en uno y otro sitio.

Gestión de recetas en el PLC

Si has programado PLCs sabes que para guardar las recetas en un PLC debes crear un array de recetas.

Y para ello debes definir como es cada receta, hay crear un campo para variable del proceso que queremos controlar.

Aquí tienes varias opciones dependiendo de la marca que utilices. Puedes crear un TIPO DE DATOS PROPIO o crearte un STRUCT.

RECETA - Tiempo de permanencia - Amperios - Voltios - Escurrido

Y luego creas el array de este tipo de datos.

Como está en el PLC, hay que realizar toda la gestión de Búsqueda, Creación, Modificación y Borrado con funciones de PLC.

Realizar tareas de Gestión en el PLC no es la mejor opción. El PLC debe encargarse del trabajo de campo, mover motores, abrir válvulas, verificar sensores, etc.

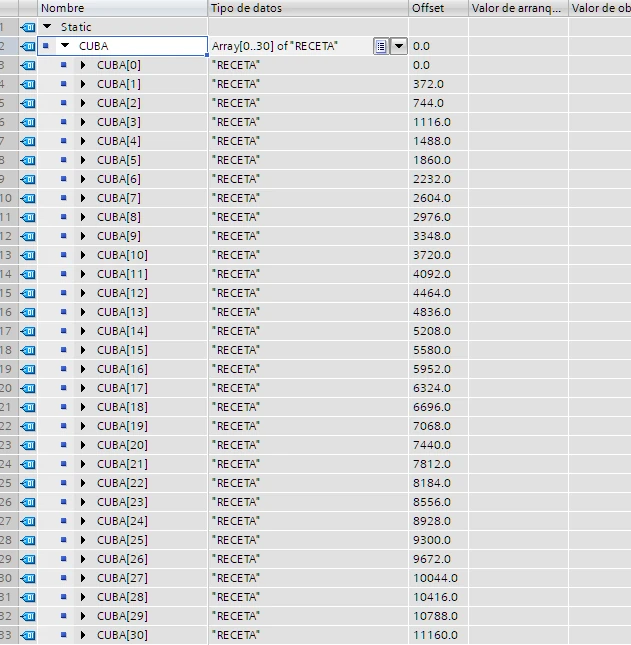

Un ejemplo de un DB (sistema Siemens ) con 30 recetas se muestra en la siguiente imagen.

Si observas bien la imagen, el tamaño del DB es de 11.160 bytes para la miserable cifra de 30 recetas. Estas 30 recetas pueden ser suficientes para determinados procesos, pero son muy pocas.

También hay que poner el foco en la definición de la receta mostrada, no hay nombre de receta ni descripción de la receta. Si se hubieran incorporado nombre y descripción el db sería mucho mayor y las tareas de gestión mucho más pesadas ( se necesita procesar más datos y de una forma más compleja).

El no almacenar las recetas por el nombre implica que el operario debe de recordar números en lugar de nombres que ayuden a identificar la receta.

El uso de nombre y descripción evita cometer errores al seleccionar la receta

Gestión de recetas en el Scada

Para abordar este punto hay que tener claro qué es un Scada.

Un Scada es un programa informático con capacidad para interconectar los sistemas OT con los sistemas IT.

Conecta la parte física (Real) de la instalación con los sistemas de gestión.

La forma correcta de almacenar los datos en el Scada es en una base de datos. Aunque hay varios tipos de bases de datos la ideal es una base de datos relacional

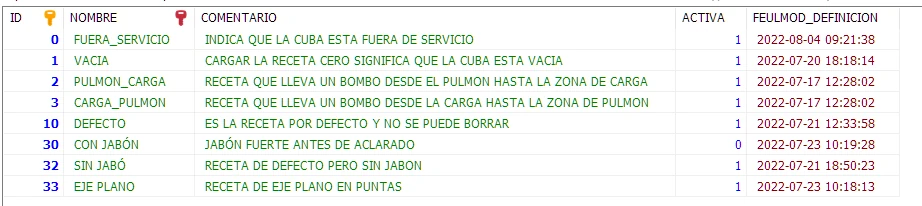

A los campos reales de producción de la receta que se han expuesto en el apartado anterior, se pueden agregar los campos de:

- Nombre : Para identificarla fácilmente, los identificadores por número suelen inducir errores.

- Versión : Si han existido diferentes versiones de la receta, también se pueden indicar.

- Descripción : Para estar seguro de que parámetros cumple la receta.

- Fecha Modificación o puesta en servicio : Indica cuando se puso en producción la receta.

- Fecha de Baja : Si la receta ya no se utiliza la fecha en la que se dio de baja.

- Usuario : Quien creó o modificó la receta.

De esta forma sin saturar la memoria del PLC se incorpora información extra. Permitiendo tener bajo control el proceso de fabricación. Si una receta está dada de baja ya no se permite trabajar con ella. Si una receta se ha modificado, se muestra cuando se modificó, incluso se pueden llevar registros de modificaciones para realizar también la trazabilidad de la receta (no confundirla con la trazabilidad del producto).

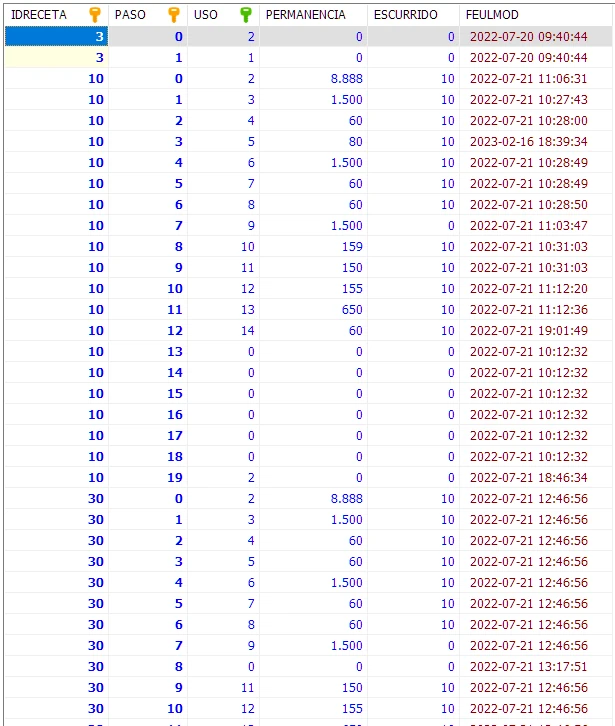

Una ventaja muy importante en el uso de bases de datos relacionales es la posibilidad de separar los campos identificativos de recetas del detalle de los pasos de la receta.

Una tabla con los identificadores para navegar y buscar y otra con el detalle de la receta. Unidas ambas por un identificador que las relaciona.

Un ejemplo simple de una tabla de identificación de recetas se muestra a continuación.

El proceso de creación, búsqueda, edición y borrado de recetas se realiza sin necesidad del PLC, es una tarea de gestión ajena al PLC. Le libera para que realice tareas propias de control de la instalación.

Y por el otro lado tendríamos el detalle de la receta, donde se detallan los valores de cada variable en cada paso de la producción. La unión entre la tabla de descripción de recetas y el detalle de cada receta se realiza a través del campo ID o ID_RECETA.

Un ejemplo de proceso sencillo es:

- El operario recibe orden de fabricación

- En función de la orden de fabricación selecciona receta.

- El Scada carga la receta en la memoria del PLC.

- El PLC ejecuta el programa sin importarle que receta es.

Y más automatizado.

- El operario lee con un código de barras la orden de fabricación.

- El Scada consulta y carga que receta corresponde a esa orden de fabricación

- El PLC ejecuta el programa.

Una vez que las recetas están en una base de datos las posibilidades son infinitas.

A TENER EN CUENTA

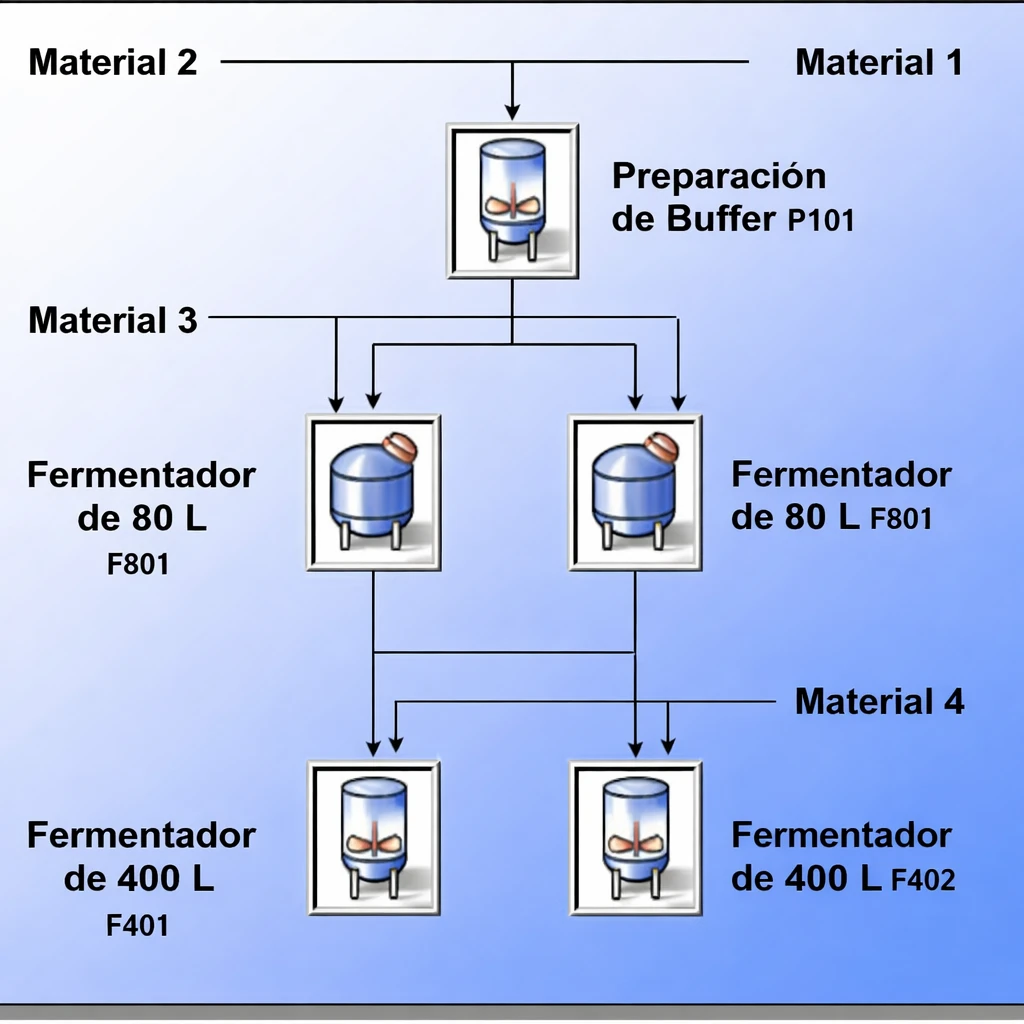

Hay que tener en cuenta a que parte del proceso productivo pertenece cada sistema de la instalación.

¿Ves normal que el plc se encargue de la gestión de recetas?

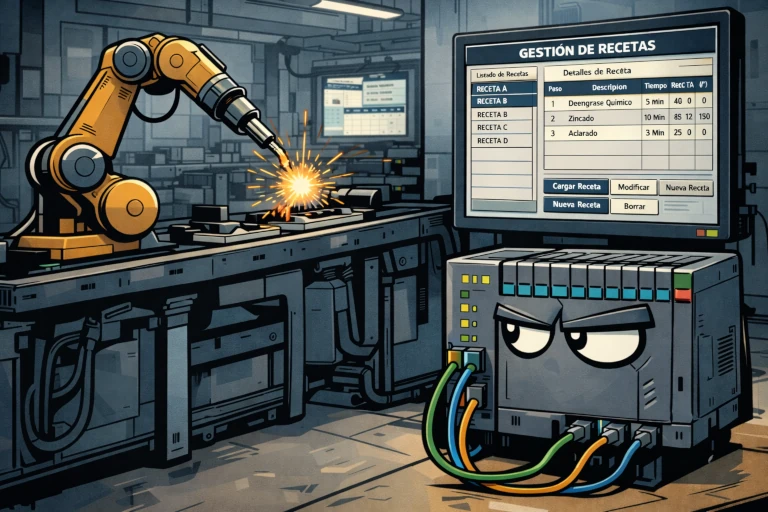

Mira esta imagen donde el plc le da la espalda a la instalación preocupandose por gestionar las recetas.

Para mi es algo que va contra la lógica.

¿Ves normal que el plc se encargue de la producción?

Mira esta imagen donde el plc está a lo que debe, a controlar la producción.

Se ve lógico por que tiene lógica.

Proponemos un sistema lógico de gestionar la producción. Y esa forma de entender la automatización queremos llevarla a todos nuestros proyectos.

Si tienes que hacer malavares en el plc para conseguir que las cosas funcionen, es por que no has definido una forma lógica de realizarlas.

Por lo que si quieres que tus instalaciones funcionen de forma lógica ponte en contacto con nosostros a través de este formulario.

* Tus datos se usarán únicamente para responder a tu consulta. No se comparten con terceros.

Si no quieres hablar con nosotros pero te interesan estos temas, apúntate a nuestra newsletter.

Ya que mantenerte informado, más que una opción.

Es una obligación.

Para mantenerte informado mira aquí debajo.